Platinenherstellung und SMD-Bestückung

| Erstellt: DL6GL, 28.12.2011, letzte Änderung |

Es ist hier die Rede von der Lasertoner-Transfermethode. Für diejenigen, die über einen Laserdrucker verfügen, ist dies eine schnelle und einfache Art, an sauber geätzte Platinen zu kommen.

Zugegeben, richtig hübsche Platinen gelingen nicht immer und Leiterbahnbreiten unter 0,3mm sind kaum realisierbar. Fotodruck wäre die bessere Alternative für die Eigenherstellung.

Nachdem einige OMs voll des Lobes waren - "gut und günstig" -, gebe ich die Empfehlung gerne weiter, inzwischen bestätigt durch eigene Feststellung:

Dirk Ruffing, DH4YM.

https://www.dh4ym.de

Durchkontaktierungen macht Dirk allerdings selber nicht. Gefragte Platinen sind jedoch in professioneller Ausführung erhältlich.

Layout drucken

Eines vorweg: Filigrane Strukturen mit z.B. 0,25 mm Leiterbahnbreiten gehen mit diesem Verfahren nicht. Bei einer Platine mit einem IC der Bauform MSOP und 0,5 mm Pin-Abstand war mit meinem 1200 dpi-Laserdrucker die Grenze des Machbaren erreicht. Soweit möglich verwende ich Leiterbahnbreiten von 0,6 oder 0,7 mm und dort, wo über kurze Strecken eine Bahn zwischen zwei eng benachbarten Lötpads zu fädeln ist, 0,5 mm Breite.

Noch etwas vorweg an Windows 7-Geschädigte: Für die 64-bit-Version von Win7 gibt es (noch?) kaum brauchbare Druckertreiber. Die Druckerhersteller haben es sich einfach gemacht und stellen "Universal"-Treiber zur Verfügung, die alles können sollen, aber nichts mehr richtig. Zumindest bei älteren Druckern werden deren Fähigkeiten amputiert. Mein unkaputtbarer HP Laserjet 2200 mit 1200 dpi kann unter Win7 (64 bit) nur noch 600 dpi. Den Einzelblatteinzug hat der Win7-Treiber auch gleich noch mit weg rationalisiert. Also lieber noch einen Windows XP-PC ohne Internetzugang (Support ist eingestellt) für den Hausgebrauch in Ehren halten.

Es gibt eine Menge Layoutprogramme. Viele Amateure verwendet Eagle. Ich nicht, obwohl ich die Vollversion besitze. Ist vielleicht altmodisch, aber das seit Jahren verwendete Corel Draw kenne ich nun mal im Schlaf und alle Footprints liegen selbst erstellt vor. Um Nachbauern das Wirrwar verschiedenster Dateiformate zu ersparen - auch mit Eagle hat man das Problem bei verschiedenen Versionen - stelle ich alle Layouts im PostScript-Format .ps zur Verfügung. Mit kostenlosen Druckprogrammen, z.B. PrintFile für Windows (Download auf der vorherigen Seite), können diese Dateien mit jedem installierten Drucker ausgedruckt werden.

Im Internet kursieren Unmengen von Beschreibungen zur Lasertoner-Transfermethode. Fast alle schwören offenbar auf das Drucken auf besonders glattes Papier wie das vom Reichelt-Katalog oder vom Spiegel. Habe ich anfangs auch probiert, da ich es nicht besser wusste, mit unsäglichem "Erfolg". Das Papier war nach dem Aufbügeln und Einweichen in entspanntem Wasser kaum von der Platine zu rubbeln. Schlimmer noch, feine Papierfasern klebten weiterhin beharrlich an den mit dem Lasertoner bedeckten Leiterbahnen. So ging das nicht, es musste ein beständigeres Material her!

Versuche mit Overhead-Folie gingen erst einmal gründlich schief. Die war zu steif. Zufällig hatte seinerzeit Aldi Laminierfolien in der Stärke 80 µm im Angebot. Vielleicht ging das. Es ging, wenn auch nicht auf Anhieb. Die Folie ließ sich nach dem Bügeln problemlos abziehen, aber die Leiterbahnen hatten sich beim Aufbügeln teilweise beträchtlich verbreitert. Also war eine Optimierung der Bügeleisentemperatur und der Bügeldauer fällig, um das Verlaufen der Tonerbahnen in den Griff zu bekommen.

Ergänzung, Stand 15.12. 2012:

Die Qualität des Ergebnisses hängt entscheidend von der verwendeten Laminierfolie ab. Bei Aldi im Sommer 2012 nachgekaufte Laminierfolien taugen nur noch bedingt. Sie sind weicher als die vormaligen, so dass beim Ausdrucken kleine Falten entstehen. Diese bewirken beim Aufbügeln Unterbrechungen in den Leiterbahnen. Das ist zwar mit einem dünnen Edding 140S in Handarbeit korrigierbar, aber allemal ärgerlich. Im Bürofachhandel beschaffte Laminierfolien mit 125 µm sind schon etwas zu steif zum Aufbügel. Schöne Platinen gehen wohl nur mit teurer Belichtungstechnik.

Sehr gut, aber nicht gerade preiswert, soll Press-n-Peel PCB-Transferfolie geeignet sein, z.B. hier erhältlich:

http://www.fragjanzuerst.de/dindex.htm?/platine.htm.

Eine ausführliche Beschreibung ist hier zu finden:

http://www.gaedtke.name/verstaerker/das-geheimnis-der-blauen-folie-test…

Nach einigen Versuchen ergab sich folgendes Vorgehen mit Laminierfolien:

- Es sind jeweils zwei Laminierfolien an einem Ende zusammengeschweißt und bilden für den normalen Gebrauch als Laminierfolien eine Tasche. An der Schweißnaht werden sie also aufgeschnitten. Man hat damit zwei Folien.

-

- Die Folien werden mit "spitzen" Fingern nur an den Rändern hantiert. Fingerabdrücke dort, wo die Platine aufzudrucken ist, verderben das Ergebnis.

-

- Die Folien sind außen glänzend und innen matt. Die glänzende Außenfläche ist die Seite, auf die gedruckt wird. Ein Verwechseln ruiniert den Laserdrucker, da die Innenseite beim Erhitzen klebt!

-

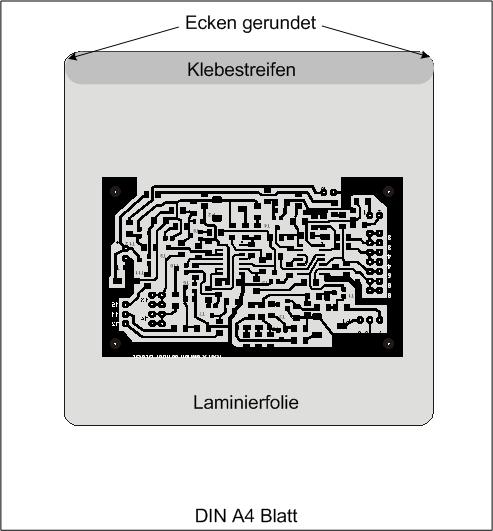

- Die Folie mit der glänzenden Oberseite nach unten (!) auf ein Blatt Papier legen. Auf die nun oben liegende matte Unterseite (!) mit einem Klebestift einen schmalen Streifen längs der Kante aufbringen, auf ein zweites A4-Blatt auflegen und mit einem sauberen Tuch den Klebestreifen glatt aufdrücken. Falls die aufzuklebende Kante scharfe Ecken hat, diese vorher mit der Schere anschneiden, um ein Verhaken im Laserdrucker zu verhindern. Die Folie ist nun mit der glänzenden Seite nach oben an der richtigen Stelle, dort, wo die Platine aufgedruckt werden soll, auf dem A4-Papier plaziert (Abb. 1).

-

- Die Platinen-Druckvorlage ist im Layoutprogramm dort plaziert, wo die Laminierfolie aufgeklebt ist (Abb. 1) und seitenverkehrt (rechts-links gespiegelt). Fallweise kann das auch im Druckdialog eingestellt werden.

Abb. 1: Laminierfolie aufgeklebt auf ein Blatt A4-Papier. Die Platinenvorlage ist zur Orientierung mit eingezeichnet (so sieht es dann nach dem Druck aus).

Den Druckdialog starten:

Seitenbereich: aktuelle Seite (der Druckvorlage im Layout- oder Druckprogramm)

Option "Einstellungen" des Druckers anklicken. Hier folgende Einstellungen, abhängig vom vorhandenen Laserdrucker, vornehmen:

- Falls vorhanden, auf Einzelblatteinzug (Mehrzweckeinzug) einstellen. Dabei beachten, welche Orientierung gilt (Druckseite oben oder unten)

-

- Falls vorhanden, einen möglichst geraden Papierweg wählen, also ggf. Auswurf des Papiers auf der Druckerrückseite

-

- Falls vorhanden, maximale Tonerstärke und optimale Druckauflösung einstellen

-

- Falls vorhanden, als Papierart "Folie" wählen.

Beim ersten Mal vielleicht einen Probedruck auf einfachem Papier machen, dabei eine Seite des Papiers mit Bleistift markieren, um zu sehen, wo vorne und oben/unten ist.

Nun wird es ernst. Ist die Folie sicher aufgeklebt? Eine sich beim Druckvorgang vom Papier lösende Laminierfolie wäre eine echte Katastrophe. Sie würde sich wohl für alle Zeiten um die Trommel wickeln. Ich hafte nicht für einen demolierten Drucker!!!

Das Blatt mit dem Klebestreifen nach vorne einlegen. Bei den mir bekannten Laserdruckern ist beim Einzelblatteinzug die Druckseite oben, also Folienseite nach oben. Alle Einstellungen im Druckdialog geprüft? Dann kann es losgehen, auf OK klicken.

Wenn alles glatt gegangen ist, erscheint der Ausdruck so, wie in Abb. 1 gezeigt. Die Folie klebt nun auf dem Papier. Diese nun an den beiden Längsseiten zuschneiden und an den beiden anderen Seiten ca. 2 cm Überstand lassen zum Aufkleben auf die Platine. Die Folie nicht vom Papier lösen.

Noch einmal: Eine Haftung für einen ruinierten Laserdrucker ist ausdrücklich ausgeschlossen. Nachahmung auf eigenes Risiko.

Platinen zuschneiden

So schön das FR4-Material auch ist, das Zuschneiden war wegen der Glasfaserarmierung lange Zeit ein Gräuel. Vier Methoden habe ich ausprobiert:

- Laubsäge mit speziellen Sägeblättern für Metall

Nervenaufreibend, da auch die härtesten Sägeblätter nach wenigen Zentimetern stumpf waren.

- Teppichmesser (Cutter)

Wesentlich schneller ging das beidseitige Einritzen mit einem Cutter entlang einer Metallschiene. Bei 1,5 mm FR4 war mit 20 bis 30 Zügen unter kräftigem Druck eine Schnittkerbe von etwa ein Drittel der Platinendicke erreicht, Das Abbrechen über einer Kante, oben fixiert mit einem Winkeleisen und Schraubzwingen, wurde mit mehr oder weniger Gewalt und mit einem Geräusch wie wenn Knochen brechen möglich. Meist hinterließ das Abbrechen dann doch Spuren an den Platinenkanten - nicht besonders schön. Für kleine Platinen aber eine Alternative zur Laubsäge.

- Kleine Platinen oder Schmalseiten von einigen cm von größeren Platinen lassen sich gut mit einer PUK-Bügelsäge (Sägeblatt für Metall mit feiner Zahnung) entlang einer angerissenen Linie sauber zuschneiden. Die Sägeblätter halten einiges aus.

- Elektrische Fliesenschneidemaschine mit Diamantblatt

Nach der Hausrenovierung fristete die Fliesenschneidemaschine ein trostloses Dasein auf dem Dachboden bis zu meiner "Erleuchtung": Wenn damit Keramik zu schneiden ist, dann doch spielend auch glasfaserarmiertes FR4?!

Tatsächlich, das geht sogar ganz hervorragend.

Auch für Nicht-Heimwerker dürfte sich das lohnen. Eine solche Maschine ist schon für 40 bis 50 Euro im Baumarkt zu haben. Sieht aus wie eine Tischkreissäge.

Wer einiges mehr ausgeben will, das sind dann einige hundert Euro, schafft sich eine kleine Tischkreissäge mit Hartmetall-Sägeblatt an, z.B. von Proxxon. Da bleiben keine Wünsche offen.

Gleichgültig mit welcher Methode die Platine auf Maß gebracht wurde, die Platinenkanten müssen sorgfältig gebrochen werden, damit auch an den Kanten das Aufbügeln gelingt. Zunächst mit einer Feile, dann Nachbearbeitung mit Schleifpapier.

Auch Männer können bügeln, wenn es sein muss

Die Platine muss peinlich sauber sein, damit der Lasertoner haftet.

- Einen Küchenschwamm befeuchten und auf der harten Seite etwas Scheuerpulver aufstreuen. Damit die Kupferseite in kreisenden Bewegungen mit wenig Druck säubern, die Ecken dabei nicht übersehen. Falls die Platine doppelseitig ist, auch die andere Seite. Nach dem Abspülen muss die Kupferfläche gleichmäßig matt sein.

- Mit einem Papier-Küchentuch trocken reiben. Anschließend ein Papier-Küchentuch mehrfach falten und Brennspiritus drauf geben, damit die Kupferseite(n) vollflächig abreiben. Platine dabei an den Kanten anfassen, damit keine Fingerabdrücke mehr entstehen. Der Brennspiritus ist schnell abgetrocknet.

- Nun zum Aufbügeln:

Zwei kurze Streifen Tesafilm bereitlegen. Die Platine auf die bedruckte Folie auflegen und ausrichten. Eine der überstehenden Seiten um die Platine klappen und mit Tesafilm auf der Rückseite festkleben. Die gegenüberliegende Seite stramm über die andere Platinenseite ziehen, umklappen und ebenfalls festkleben. Die Folie muss glatt auf der Platine aufliegen. - Das Bügeleisen (ich verwende ein ausrangiertes Nicht-Dampfbügeleisen) auf die richtige (!?) Temperatur einstellen. Da ist zu Anfang womöglich etwas Experimentieren erforderlich. Die Hitze muss ausreichen, um den Toner zum Schmelzen und dazu zu bringen, dass er auf der Platine haftet. Bei meinem Bügeleisen ist es die Einstellung "Leinen-Baumwolle", dabei der mittlere von drei Punkten, also kurz vor dem Anschlag. Bei zu großer Hitze verlaufen die Leiterbahnen. Bei zu geringer Hitze wird der Toner nicht richtig aufgeschmolzen und klebt, zumindest teilweise, noch auf der Folie.

- Nun die Platine mit der aufgeklebten Folie nach oben auf eine geeignete Unterlage legen. Ich verwende ein Reststück einer Hobeldiele. Das Bügeleisen für ca. 5 sec. fest auf die Platine aufdrücken ohne es zu bewegen. Damit wird zunächst die Vorlage fixiert. Dann, beginnend längs einer Kante, die Platine mit dem Bügeleisen satt aufliegend mit Druck auf die Spitze mäandernd langsam abfahren. Platine um 90 Grad drehen und ebenso verfahren. Desgleichen mit zwei weiteren 90 Grad-Drehungen, also insgesamt vier Mal. Gesamtdauer ca. 1 bis 2 Minuten. Bei größeren Platinen entsprechend etwas länger.

- Zum Abkühlen die Platine mit einer Schraubzwinge zwischen zwei Holzplatten, z.B. Hobeldielen, pressen. Abkühlzeit ca. 5 min.

- Nun kommt das Aha-Erlebnis, egal wie: Das Papier an einer Seite von der Platinenunterseite lösen und über die Kante nach oben vorsichtig abziehen. Der Vorgang ist gelungen, wenn auf der Folie nur noch graue Schatten der vormaligen Leiterbahnen zu sehen sind, da diese nun auf der Platine haften. Wenn nicht, den Toner mit Verdünner (s.u.) entfernen und auf ein Neues, also wieder mit Scheuerpulver und Spiritus (s.o.) reinigen.

- Perfekt wird das Aussehen der Leiterbahnen dennoch nicht immer aussehen. Hier hilft nur ein behutsames Ausbessern mit einem wasserfesten Filzstift. Ich verwende einen Edding 140 S (gibt es z.B. bei reichelt.de). Dass eine Platine gleich makellos wird, ist eher die Ausnahme, da der Tonerauftrag selten gleichmäßig ist, insbesondere auf großen Masseflächen.

- Sofern die Platine beidseitig mit rückseitiger durchgehender Massefläche ist, lässt sich diese vor dem Ätzen mit Paketklebeband abkleben.

Alternative zum Bügeleisen: Laminiergerät, das aber in der Regel umgebaut werden muss, damit die 1,5 mm starke Platine durch die Heizrollen transportiert wird. Das Apache AL13P (Vertrieb durch amazon.com, USA, derzeit nicht amazon.de) soll ein Spitzengerät für diese Zwecke sein, allerdings auch zu einem Spitzenpreis von ca. 90 USD.

Ätzen nach Hausfrauenart

Ich verwende Ammonium- oder Natrium-Persulfat. Stolze Besitzer einer Ätzküvette überspringen diesen Teil.

- Um die Ätzmitteltemperatur während des Ätzens zu halten, hat sich eine mit etwas Wasser gefüllte 28 cm-Bratpfanne bewährt, in die die Ätzschale hinein passt. Das Wasser wird schon einmal auf der Herdplatte vorgewärmt (Toleranz der YL vorausgesetzt, wir machen danach ja alles wieder sauber).

- Ca. 40-50 Grad warmes Wasser (Fingergefühl eines heißen Wannenbades) in einer Schale, z.B. Foto-Entwicklerschale, vorgeben. Füllhöhe ca. 1 cm. Je nach Größe der Platine Ätzmittel einrühren. Für eine halbe Europakarte reichen je nach weg zu ätzender Kupferfläche ca. 5 bis 6 Teelöffel.

- Schale in die Pfanne legen, Platine mit der Leiterseite nach oben in die Schale legen. Nun mit behutsamem auf und ab Kippen der Schale die Ätzlösung ständig in Bewegung halten. Ohne das geht es nicht! Je nach Ätzmittelkonzentration ist der Vorgang nach ca. 15 Minuten beendet. Schneller geht es, indem man mit einem flachen Pinsel andauernd über die Platinenoberfläche streicht. Damit werden verbrauchte Ätzmittel-Ionen von der Kupferfläche abgeräumt.

- Platine herausnehmen, abspülen und abtrocknen.

- Mit einem gefalteten Küchentuch und etwas Universalverdünner lässt sich der Toner mühelos entfernen. Bei doppelseitigen Platinen das Klebeband von der Rückseite abziehen und diese auch mit Verdünner reinigen. Fertig ist die Platine (vorerst).

Bohren und Endbehandlung

Ein paar Bohrungen wird es auf alle Fälle geben, auch bei SMD-Bestückung, dort zumindest für die Befestigungsschrauben und für Stiftleisten. Das sollte auf alle Fälle mit Klein-Bohrmaschinen, z.B. Dremel oder Proxxon, und einem guten Bohrständer erfolgen. Diese Investition lohnt sich immer.

Bedrahtete Bauteile brauchen i.d.R. 0,8 mm, Stiftleisten 1,0 mm Bohrungen. Hartmetallbohrer sind eine feine Sache, aber nur für Präzisions-Bohrmaschinen geeignet. Obwohl mein Proxxon-Werkzeug alles andere als klapprig ist, haben sich 1 mm Hartmetallbohrer schneller verabschiedet, als ich gucken konnte. Pollin.de bietet z.B. Titan-beschichtete HSS-Bohrer im Zehnerpack sehr preisgünstig an. Die halten bei FR4-Platinen natürlich nur begrenzt.

Nach dem Bohren wird die Platine erneut mit Scheuerpulver gereinigt und schließlich mit Lötlack versiegelt. Seit jeher verwende ich SK10 von Kontakt Chemie, z.B. reichelt.de, KONTAKT 227 oder ...228. Nach dem sparsamen (!) Aufsprühen muss er eine Weile trocknen, z.B. (im Winter) auf der Heizung. Der Auftrag bleibt dennoch ein wenig klebrig. Zur Not tut es auch Colophonium (Baumharz, das auch als Flussmittel in der Seele von Lötzinn enthalten ist) in reichlich Brennspiritus aufgelöst und dünn mit einem Pinsel aufgetragen. Beide wirken als Flussmittel beim Löten und als Korrosionsschutz. Fehlt nur noch die Bestückung...

SMD-Bestückung

Es ist merkwürdig, dass sich SMD-Bauteile in Amateurkreisen nur schleppend durchsetzen. Welchen Hintergrund mag es haben, dass Peter Solf, DK1HE, im neuen Solf2009 solche Verrenkungen mit dicht gepackten, hochgestellten bedrahteten Widerständen macht? Verbeugung vor den vielen Amateuren im Rentenalter?

Da ich es von früher halt so kannte und einen gut sortierten Bestand bedrahteter Bauteile besaß, habe ich noch vor wenigen Jahren auch so gebaut. Die ersten Module meines RX aus dem Jahr 2006 waren "voll verdrahtet". Dann entdeckte ich die platzsparenden Möglichkeiten von SMD-Bauteilen, zunächst nur für die Abblockkondensatoren. Mittlerweise verwende ich bedrahtete Bauteile nur noch für Versuchsaufbauten auf Lochrasterplatten oder im "Dead-Bug-Style" und natürlich dort, wo es nicht anders geht, z.B. bei Ringkernspulen. Alle bedrahteten Bauteile, so die Drahtenden mindestens ca. 5mm lang sind, lassen sich durch Umbiegen der Enden nach außen zu einer SMD-Montage überreden. Das geht sogar mit IC-Sockeln. Selbst hier sind Bohrlöcher überflüssig. Auch Rentner sind anpassungsfähig, und wenn die Augen noch mitmachen, wenn auch inzwischen nur noch mit Lupenbrille, ist das kein Hexenwerk.

Die Vorteile von SMD-Bauteilen sind einfach offensichtlich:

- Sie erlauben platzsparende Aufbauten.

- Sie haben bessere HF-Eigenschaften, da die Induktivitäten der Drähte entfallen.

- Sie ersparen eine Menge Bohrlöcher (wer zu faul ist zu bohren, nimmt SMD).

- Da die Leiterbahnseite in der Regel nach oben sichtbar angeordnet ist, können "Signalverfolgung" per Auge, Messungen und ggf. Bauteileaustausch problemlos ohne Ausbau der ganzen Platine bewerkstelligt werden.

- Eher randgängig: Das Löten geht schneller und spart Lötzinn.

Ein Kunde, der Module der Industrieelektronik herstellt, versicherte mir, dass die Ausfallraten nach der Umstellung der Fertigung auf SMD signifikant gesunken sind.

Einen verschmerzbaren Nachteil haben die SMD-Krümel jedoch beim amateurmäßigen Platinen-Layout. Konnte man unter einem liegenden Widerstand bei einem Lochabstand von 4/10 inch (~ 10 mm) noch mindestens zwei Leiterbahnen oder eine breite Massebahn durchführen, gelingt mir das bei einem 1206-Bauteil nur noch mit einer Leiterbahn. Es sind also mehr Brücken fällig, mit 0R-Widerständen oder tatsächlich noch mit Drähten bei größeren Abständen, in Abb. 6 roter Draht im linken Drittel. An echt doppelseitige Platinen, mit denen diese Umwege vermeidbar wären, habe ich mich noch nicht getraut.

Auch verschmerzbar ist, dass SMD-Bauteile nur noch teilweise "lesbar" beschriftet sind. Widerstände haben einen Ziffernaufdruck, je nach Hersteller aber unterschiedlich. Die letzte Ziffer gibt aber immer die Zehnerpotenz an, mit der die Zahl davor zu multiplizieren ist. Eine "0" (Null) als letzte Ziffer bedeutet also z.B. 100 = 1 als Multiplikator. Kondensatoren haben nichts dergleichen. Hier hilt nur peinliche Ordnung. Dioden im Platikgehäuse und Transistoren sind mit SMD-Codes gekennzeichnet (im Zweifelsfall nach "smd-code" googeln). Dioden im Minimelf-Gehäuse haben nur noch einen Kathodenring. Also - geordnete und gekennzeichnete Aufbewahrung wäre eine gute Idee.

Da eine wirkliche Miniaturisierung nicht unser vorrangiges Amateurthema ist und der Sehkraft und Feinmotorik bei der Handbestückung Grenzen gesetzt sind, ist die SMD-Welt für mich bei der Bauform 0805 auch schon zu Ende. Für Widerstände verwende ich derzeit nur die BF 1206, für Kondensatoren meist BF 0805, lediglich dort, wo eine Leiterbahn zu überbrücken ist, die BF 1206. Es geht schließlich auch darum, den Bauteilevorrat sinnvoll zu begrenzen.

Nun aber: Wie geht es mit Amateurmitteln?

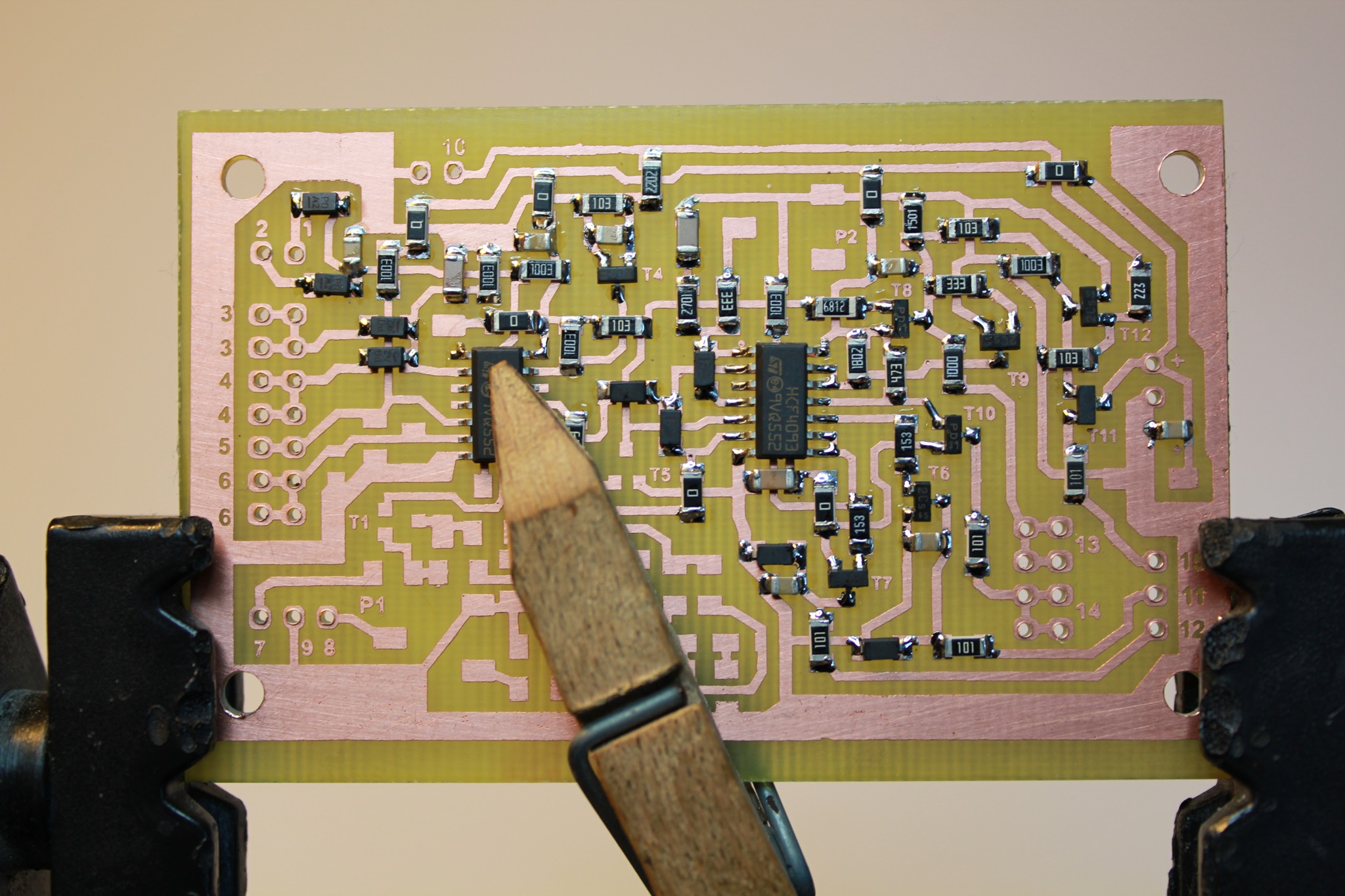

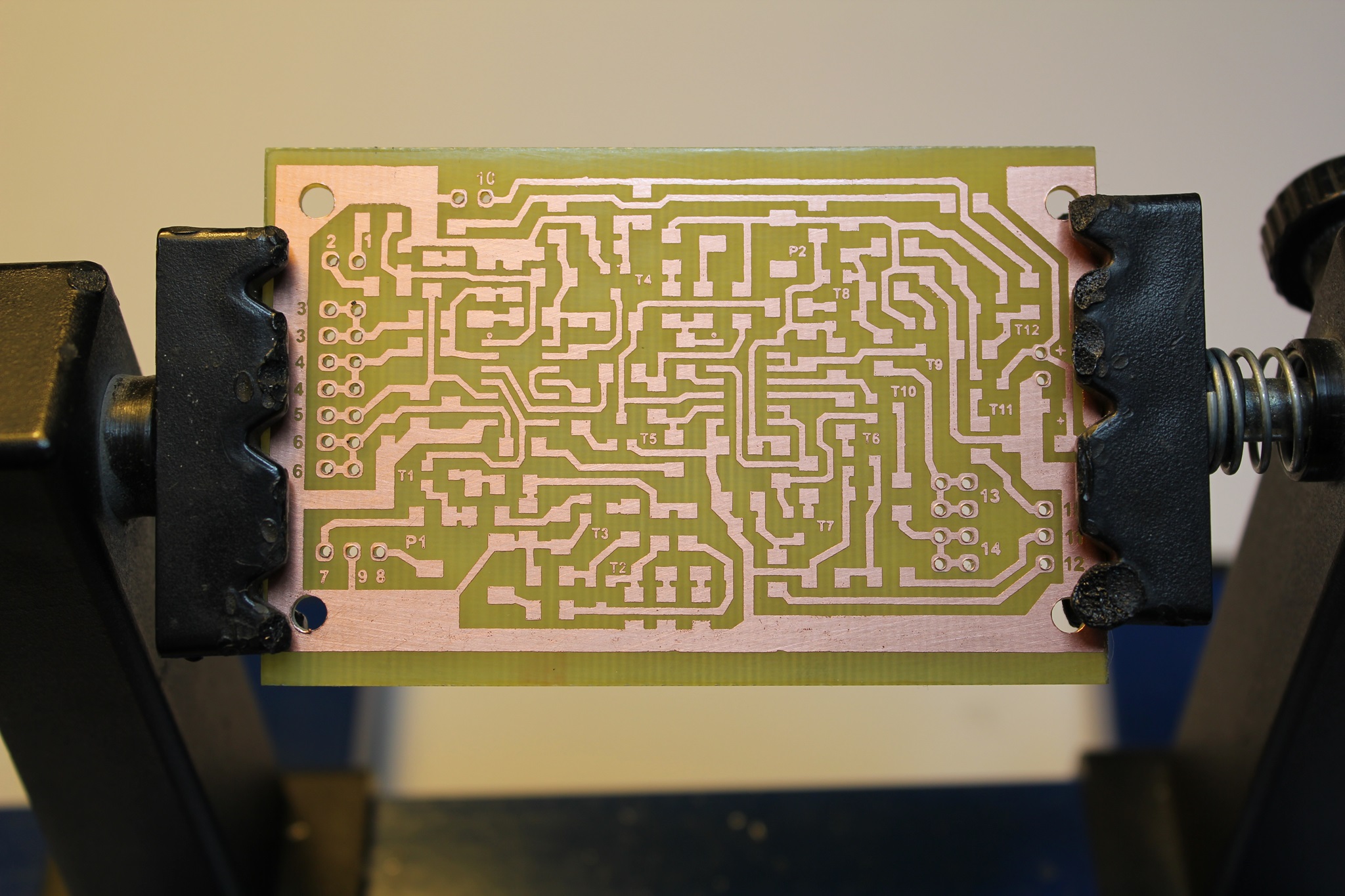

Der Verlauf der Bestückung der oben in Abb. 1 gezeigten Platine für die RX/TX-Umschaltungslogik (an anderer Stelle auf dieser Website) soll das aufzeigen. Neben einem Platinenhalter (von funkamateur.de) brauchen wir eine "dritte Hand" in Form einer Holz-Wäscheklammer. Die übersteht auch mal kurze Begegnungen mit dem Lötkolben. Das Ende ist vorne zugespitzt (s.u. in Abb. 4).

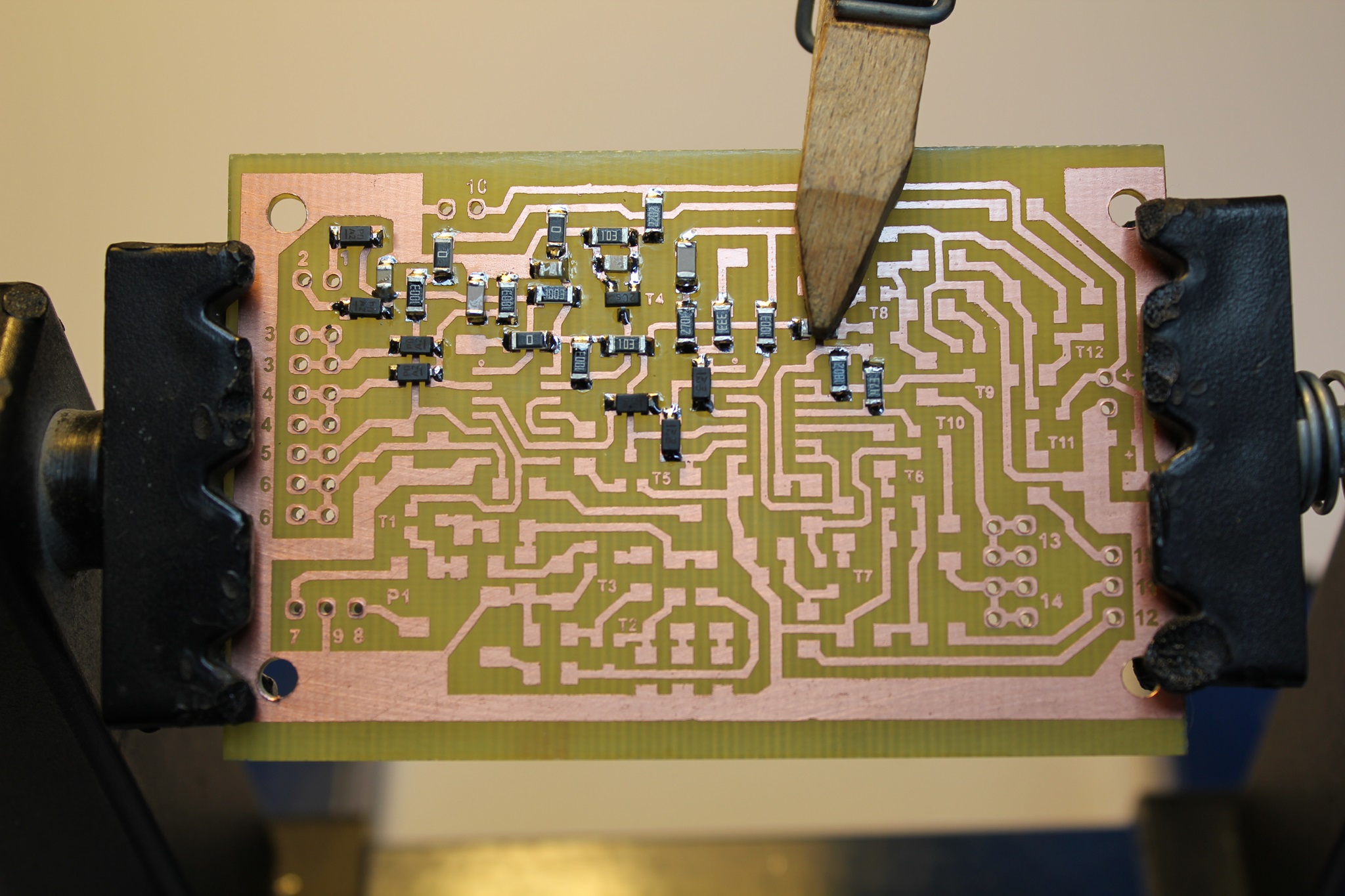

Abb. 2: Die leere Platine wartet auf die Bestückung.

Neben der Wäscheklammer werden noch gebraucht: Lötstation mit Lötspitze 0,4 oder 0,8 mm (Löttemperatur ca. 350 Grad), 0,5 mm Lötzinn, eine stabile (!) spitze Pinzette, gutes Licht und, falls nötig, eine Lupenbrille oder eine Arbeitsleuchte mit Vergrößerungsglas. Entlötlitze könnte man vielleicht auch noch gebrauchen. Der Arbeitsplatz sollte aufgeräumt sein, damit wir ein davon gesprungenes SMD-Bauteil wiederfinden. Danach auf dem Fußboden zu suchen ist zwecklos.

A propos Lötstation (kann ich mir nun doch nicht verkneifen). Allenthalben werden digitale Lötstationen zu Kampfpreisen um die 50€ angeboten. Eine ELV LS50 hat bei mir über viele Jahre klaglos ihren Dienst versehen, bis dann der Trafo nichts mehr von sich gab. Die nächste war eine ZD981 von reichelt.de. Davon hatte ich zwei Exemplare mehr oder weniger zur Ansicht. Die erste wollte nach einem Monat nicht mehr heizen. Die zweite, anstandslos von Reichelt ersetzt, brachte schon nach einer Woche die Heizpatrone zum Glühen. Schrottelektronik, Elektronikschrott, Made in China. Nun erfreue ich mich an einer analogen Weller WS81. Ist schon teuer, aber die Lötspitzen sind erste Sahne und lassen sich spielend einfach auswechseln. Das Gerät ist in Sekundenschnelle betriebsbereit. Dafür kann ich gut auf die digitale Anzeige verzichten.

Bei IC kann es schon mal passieren, dass sich Lötbrücken zwischen den Beinchen bilden. Keine Panik, erst einmal alle Beinchen verlöten. Dann eine Entlötlitze über die Beinchen legen und die Lötkolbenspitze für einen guten Wärmekontakt möglichst flach für ca. 2 sec. aufdrücken und über die Litze ziehen. Die Litze sollte überschüssiges Lötsinn aufsaugen. Entlötlitze nach oben abheben und kontrollieren, ggf. mit einer Lupe. Fallweise die Prozedur mit einem frischen Stück Entlötlitze wiederholen. Langes "Braten" auf alle Fälle vermeiden, lieber mehrmals nach Abkühlpausen versuchen.

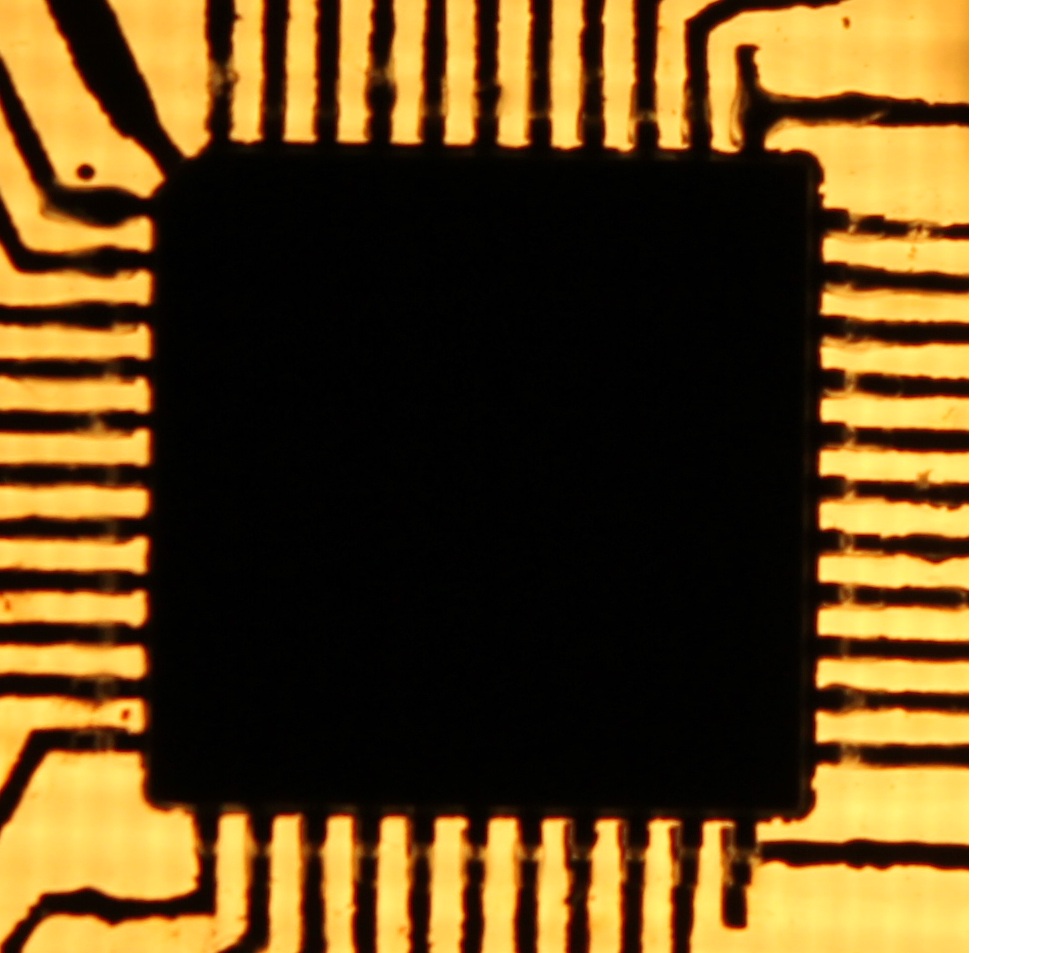

Bei einseitigen Platinen führt die Prüfung auf Lötbrücken im Durchlicht schneller zum Ziel als mit einer Lupe im Auflicht. Beispiel in der nachfolgenden Abbildung 3 an einem ATmega32 TQFP mit einer Pinbreite von 0,4 mm, Pinabstand 0,8 mm. Hier sind auch die Grenzen des Lasertoner-Transfers zu erkennen: die Kanten der 0,5 mm breiten Bahnen fransen beim Ätzen schon leicht aus.

Abb. 3: Prüfung auf Lötbrücken im Durchlicht

Zur Bestückung muss die Platine waagerecht sein, insbesondere bei runden MELF-Dioden. Die rollen nur zu gerne davon. Das Bauteil wird mit der Pinzette positioniert und anschließend mit der Wäscheklammer fixiert, so dass ein Lötpad für den Lötkolben zugänglich ist.

Abb. 4: Bestückung der oberen Hälfte im Uhrzeigersinn, von links beginnend.

Zuerst werden die Bauteile verlötet, die am weitesten vom oberen Rand entfernt, aber noch in Reichweite der Wäscheklammer liegen. Das zu verlötende Bauteil liegt unter der Spitze der Wäscheklammer. Unter der Wäscheklammer liegt noch kein weiteres Bauteil.

Das Bauteil wird an einem Ende, hier links, verlötet. Nach Entfernen der Wäscheklammer wird das zweite Bauteilende verlötet.

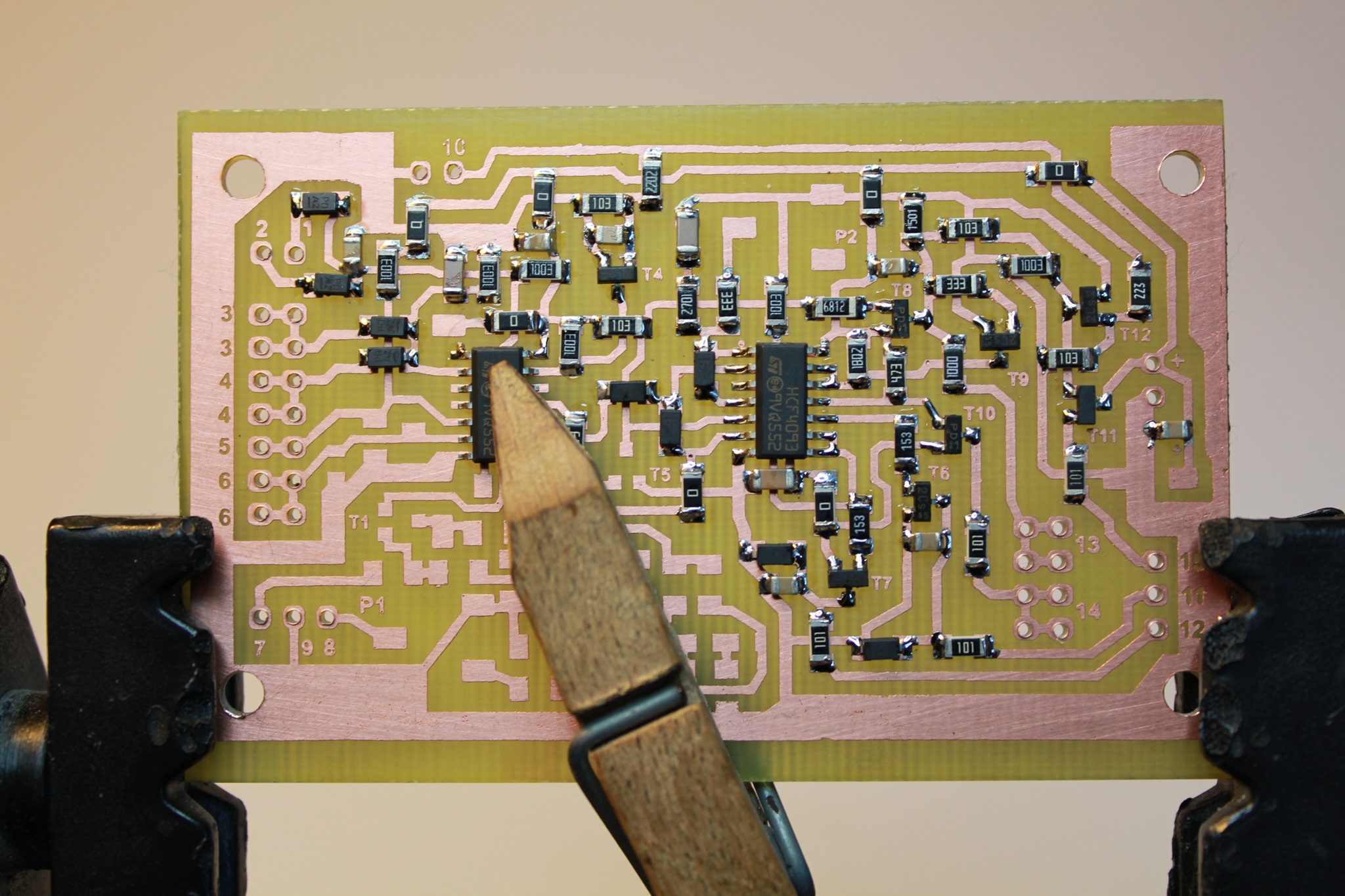

Abb. 5: Einmal die Runde fast rum.

Der IC wird unter der Wäscheklammer auf die Lötpads ausgerichtet und an einem Pin, hier links oben, angelötet. Nach Entfernen der Wäscheklammer wird der diagonal gegenüber liegende Pin, ggf. nach geringfügiger Korrektur der Ausrichtung, verlötet, dann die restlichen Pins. Bei SMD-IC und -Transistoren hat sich bewährt, die Lötspitze etwa 1mm vor den Beinchen auf die Leiterbahn zu halten und das Lötzinn dazwischen zuzugeben. Das geschmolzene Lötzinn läuft dann von alleine infolge des Kapillareffektes unter das Beinchen. Es reicht eine winzige Menge Lötzinn.

Auch hier wird von der Platinenmitte nach unten so bestückt, dass unter der Wäscheklammer noch kein Bauteil liegt. Die Reihenfolge macht's.

Es geht aber auch ohne Wäscheklammer. Dazu wird ein Lötpad verzinnt. Nun mit einer Pinzette und ruhiger Hand das Bauteil vor dem verzinnten Lötpad positionieren, die Verzinnung mit dem Lötkolben zum Schmelzen bringen und sogleich das Bauteil auf das Pad schieben. Eventuell die Ausrichtung noch einmal mit Erhitzen der Lötstelle korrigieren. Der Rest lässt sich dann freihändig löten.

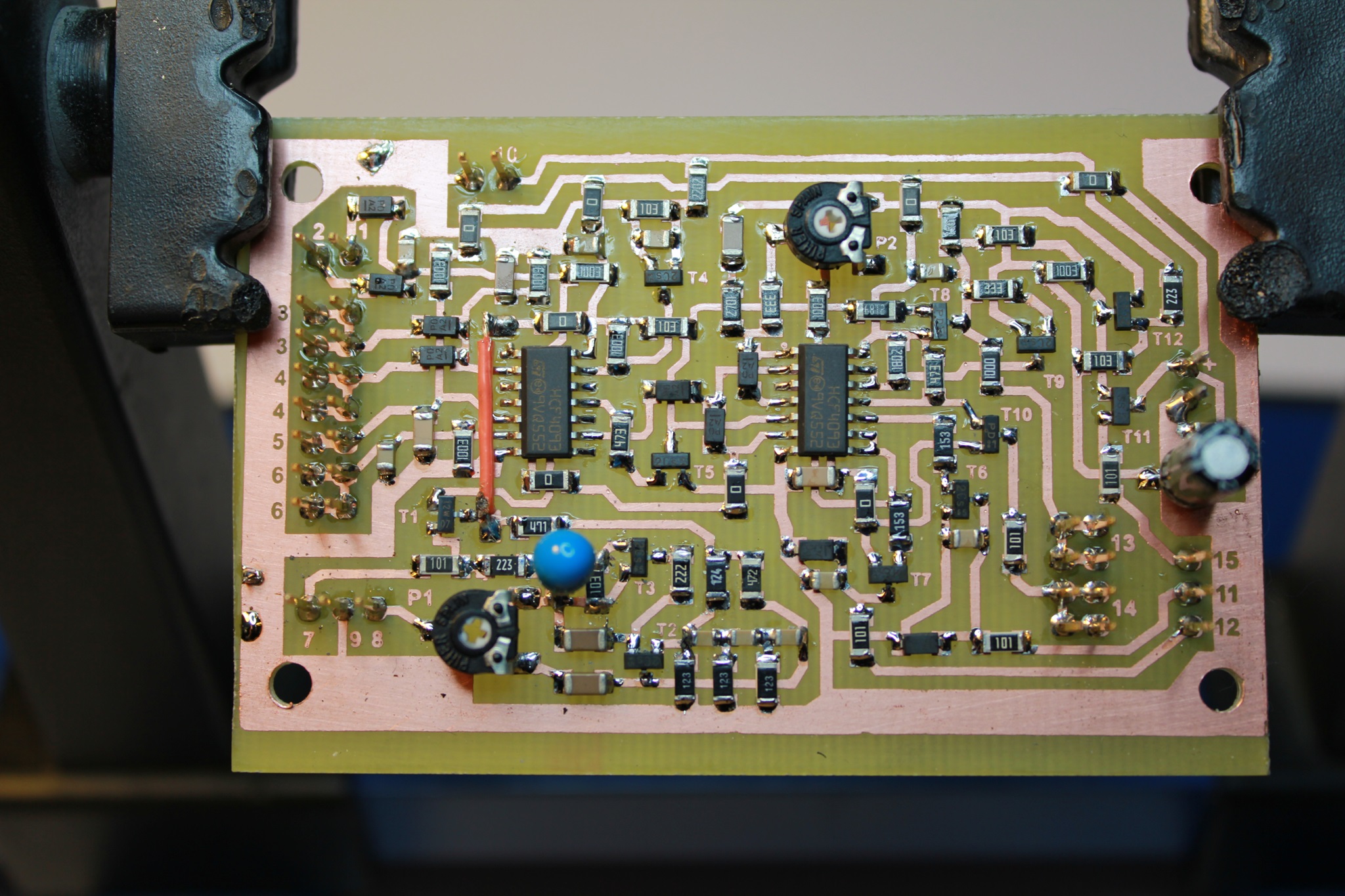

Abb. 6: Die fertig bestückte Platine.

Bei den wenigen bedrahteten Bauteilen, 2 Trimmer, 1 Tantal-Elko (blau) und ein Becher-Elko (rechts), werden die Beinchen nach außen gebogen und passend zum Lötpad zugeschnitten.

Die Steckerleisten werden von der Rückseite her durch die Bohrungen geführt und auf der Lötseite verlötet.

Bei doppelseitig kaschierten Platinen, Rückseite als Massefläche, müssen die rückseitigen Bohrlöcher mit einem 4mm-Bohrer gesenkt werden. Diese Platine ist einseitig.

Sind doch noch bedrahtete Bauteile durch Bohrlöcher hindurch zu verlöten, zunächst nach Ausrichten des Bauteils (nur) einen Anschlussdraht verlöten. Damit sitzt das Bauteil erst einmal. Dann beide Drahtenden mit ca. 2mm Überstand mit einem kleinen Seitenschneider abschneiden. Dann erst das andere Drahtende verlöten und anschließend das erste noch einmal nachlöten. Nachträgliches Abkneifen bereits verlöteter Drahtenden könnte Haarrisse im Lot erzeugen mit Effekten wie kalte Lötstellen, die nur schwer aufzuspüren sind.

Das Modul funktionierte übrigens auf Anhieb dank einiger Vorversuche und Optimierungen bestimmter Schaltungsteile auf einer Lochrasterplatte mit bedrahteten Bauteilen. Dieses war das letzte Modul, das - bis auf die noch zu entwickelnde PA - aus dem RX einen TRX machen sollte.

Grenzen der Methode bei IC

Wie oben schon angedeutet, bei der Bauform MSOP, in diesem TRX ein Dynamikkompressor SSM2167 von Analog Devices, war das eben noch Machbare erreicht, sowohl von der Auflösung des Laserdruckers für die Leiterbahnbreite 0,3 mm bei einem Pin-Abstand von 0,5 mm als auch von der Lötmethode her. Das habe ich mit der 0,4 mm Lötspitze nicht hinbekommen. Lötbrücken waren die Folge, die auch mit Entlötlitze nicht mehr zu beheben waren. Das IC wurde mit der nachfolgend beschriebenen Methode ausgelötet. Nach vorsichtigem Wiederausrichten der Pins mit einer spitzen Pinzette habe ich das Teil noch einmal eingelötet, allerdings anders als vorher. Bei dem Preis war es mir den Versuch wert.

Andere Lötmethode:

Nach dem Entfernen überschüssigen Lötzinns von den Lötpads mit einer Entlötpumpe aus dem o.g. missglückten Versuch mit dem SSM2167 wurde mit einem angespitzten Streichholz sehr vorsichtig SMD-Lötpaste aufgetragen. Mit einem weiteren angespitzten Streichholz wurden anschließend die Zwischenräume zwischen den Leiterbahnen gereinigt. Nach akribischem Auflegen ohne Verschieben über die Lötpads und Fixieren mit der Wäscheklammer erfolgte das Löten mit einer Lötnadel. Hat funktioniert. Anschließende Messungen ergaben, dass der IC tadellos ging. Glück gehabt.

Vielleicht war es nur Zufall, dass die damals fabrikfrische Lötnadel so gut funktionierte. Beim nächsten Versuch mit einem 44-Pin SMD-ATMEL-Controller war mit der wackeligen Lötspitze kein Staat mehr zu machen. Die Lötstation mit 0,4 mm Lötspitze war dann eindeutig die bessere Wahl.

Eine reich bebilderte Anleitung zum Löten solcher Winzlinge (Anleitung zum Löten von SMD-ICs mit 0.5 mm Pin Abstand) zeigt DG4RBF (http://www.dg4rbf.de).

Wenn es denn sein muss: SMD-Entstückung

Kann ja mal passieren, dass SMD-Bauteile von der Platine entfernt werden müssen, aus welchem Grund auch immer. Dazu gibt es spezielle Entlötpinzetten (Tweezer). Muss ja nicht gleich von Weller oder ERSA sein. Für gut 30 € sind die z.B. bei Conrad oder Pollin zu haben. Damit lassen sich zweibeinige Bauteile, z.B. Widerstände und Kondensatoren, schnell auslöten. Es braucht aber Platz um die Lötstellen herum, da die Entlötspitzen doch einigermaßen breit sind.

Elegant ist natürlich das Heißluftverfahren zum Ent- wie auch zum Auflöten. Solche Geräte sind inzwischen zu moderaten Preisen zu haben, z.B. bei pollin.de und reichelt.de. Neben verschiedenen Runddüsen bringen sie auch zwei speziell für vielbeinige IC geeignete Spezialdüsen mit, bei denen längliche Kanäle im Quadrat bzw. Rechteck angeordnet sind. Das Auslöten eines defekten ATmega im TQFP44-Gehäuse klappte damit problemlos. Bei dichter Packung kann es aber auch Bauteile in der Umgebung wegpusten.

Alternativ geht folgende rustikale Methode, die allerdings das Bauteil zerstört: Das Bauteil wird an der Längsseite mit einer stabilen Pinzette fest umfasst. Nun an einem Ende die Lötstelle mit dem Lötkolben erhitzen und das Bauteil mit der Pinzette (Bauteil fest umklammert) wegdrehen. Es bricht an der nicht erhitzten Lötstelle ab. Aber Vorsicht: Bei kleinen Lötpads und schmalen Leiterbahnen könnten diese gleich mit abgehebelt werden. Anschließend die Reste mit dem Lötkolben und Entlötlitze oder Entlötpumpe von den Lötpads entfernen.

Das alles funktioniert nun nicht bei Bauteilen mit mehr als zwei Pins, also Transistoren und IC. Das ist aber auch mit Amateurmitteln zu schaffen. Wenn man zügig arbeitet, überstehen diese sogar diese Prozedur ohne Schaden. Im Zweifelsfall bleibt aber wohl die Entsorgung.

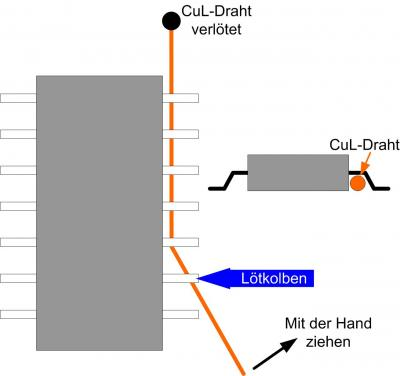

- Ein Stück 0,2 mm Kupferlackdraht an einem Ende abisolieren, verzinnen und in der Umgebung des auszulötenden Bauteils, am besten an einer Massefläche, anlöten. Muss nicht so gerade sein wie in Abb. 7. Es muss sichergestellt sein, dass der Draht vollständig unter allen Beinchen durchgezogen werden kann.

- Das freie Ende der Drahtes unter den Beinchen des Transistors oder IC hindurch schieben (da ist immer ein kleiner Zwischenraum). Falls Lötzinn das Durchschieben verhindert, lässt es sich mit einer Entlötpumpe oder mit Entlötlitze (s.o.) entfernen. Das kann auch hilfreich sein, wenn die Lötstellen sehr viel Zinn aufweisen. So wird verhindert, dass sich die Lötstellen gleich wieder verbinden.

- Den Draht stramm ziehen. Nun das erste Beinchen an der Seite, wo das freie Drahtende ist, mit dem Lötkolben erhitzen und den Draht darunter herziehen. Das kontinuierlich bis zum letzten Beinchen fortführen. Ist der Draht vollständig durchgezogen, sollte die eine Seite des IC frei sein. Nun das Gleiche auf der anderen Seite.

Abb. 7: IC entlöten (schematisch)

Das untere rechte Beinchen ist bereits frei. Das nächste Beinchen wird mit dem Lötkolben erhitzt. Dabei wird der CuL-Draht unter ihm hindurch gezogen. Ist er auch durch, gleich zum nächsten Beinchen. Zügig arbeiten. Vorher die Lötspitze sorgfältig von überschüssigem Lötzinn befreien. Wir wollen entlöten.

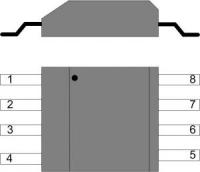

Wo wir gerade bei SMD-IC sind: Viele Hersteller verzichten inzwischen auf die lieb gewonnene Punktmarkierung für Pin 1. Wo isser nun, der Pin 1?

Abb. 8: IC-Kennzeichnung (schematisch). Die Punktmarkierung ist oft nicht vorhanden.

Der IC hat zwei verschieden große Abflachungen (Fasen) am Gehäuse. Legen wir einen IC wie in Abb. 8 mit der breiteren Abflachung nach links vor uns hin, so ist Pin 1 links oben. Die Zählung der Pins geht links herum (gegen den Uhrzeigersinn).

Platinen für HF-Anwendungen

Insbesondere bei Platinen für Hochfrequenzanwendungen ist eine niederohmige, d.h. für HF impedanzarme Masseführung eminent wichtig, um unerwünschte Verkopplungen und Schwingneigung zu verhindern. Hierzu sind doppelseitige Platinen das Maß der Dinge, wobei die Platinenunterseite zumeist als durchgehende Massefläche verwendet wird. Was dabei, u.a. mit Durchkontaktierungen zur Massefläche zu beachten ist, zeigt Ulrich, DK4SX, reich bebildert in http://dk4sx.darc.de/durchkont.